在現(xiàn)代金屬冷軋工藝中,冷軋機用旋轉(zhuǎn)接頭作為關(guān)鍵的配套設(shè)備,其性能優(yōu)劣直接影響著冷軋生產(chǎn)的效率、質(zhì)量以及設(shè)備的使用壽命。本文旨在詳細解讀冷軋機用旋轉(zhuǎn)接頭的技術(shù)特點、工作原理及其在實際工業(yè)應(yīng)用中的重要意義。

一、冷軋機用旋轉(zhuǎn)接頭技術(shù)特點

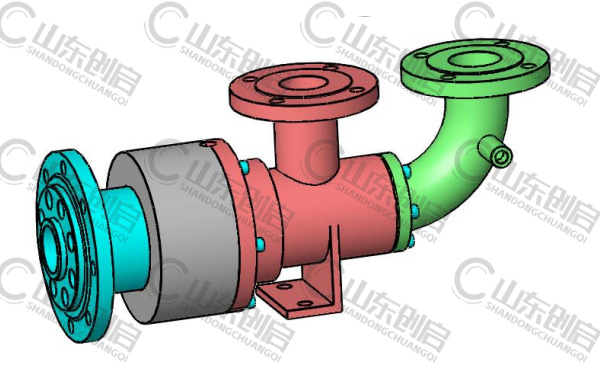

冷軋機用旋轉(zhuǎn)接頭是一種能夠在設(shè)備連續(xù)旋轉(zhuǎn)過程中實現(xiàn)介質(zhì)(如冷卻水、潤滑液等)無泄漏、不間斷傳輸?shù)木懿考F渲饕夹g(shù)特點如下:

1. 高壓高轉(zhuǎn)速適應(yīng)性:接頭內(nèi)部結(jié)構(gòu)經(jīng)過特殊設(shè)計,能承受較高的工作壓力,同時滿足冷軋機高速旋轉(zhuǎn)時的穩(wěn)定傳輸需求,普遍工作壓力范圍可達到數(shù)十兆帕,轉(zhuǎn)速可達數(shù)千轉(zhuǎn)每分鐘。

2. 精密密封技術(shù):采用先進的密封設(shè)計,如碳化硅、石墨等材料制成的密封環(huán),結(jié)合平衡式機械密封結(jié)構(gòu),有效防止在高壓力、高速旋轉(zhuǎn)條件下的介質(zhì)泄漏,確保設(shè)備運行安全可靠。

3. 多通道設(shè)計:根據(jù)冷軋工藝需求,旋轉(zhuǎn)接頭可設(shè)計為單通道或多通道模式,實現(xiàn)冷卻、潤滑等多介質(zhì)的同時輸送,從而提升軋機工作效率。

4. 耐磨耐蝕材料:接頭主體及接觸介質(zhì)的部分采用耐磨損、耐腐蝕的合金或特種材料制造,以保證在嚴苛的工業(yè)環(huán)境中長期穩(wěn)定運行。

二、冷軋機用旋轉(zhuǎn)接頭在工業(yè)應(yīng)用中的意義

在冷軋生產(chǎn)過程中,旋轉(zhuǎn)接頭的重要性體現(xiàn)在以下幾個方面:

1. 提高軋制精度:通過精確控制冷卻水的輸送,有效控制軋輥溫度,防止因溫度過高或過低導(dǎo)致的軋制質(zhì)量問題,從而提高冷軋產(chǎn)品的尺寸精度和表面質(zhì)量。

2. 優(yōu)化潤滑管理:借助旋轉(zhuǎn)接頭實現(xiàn)對軋輥的均勻潤滑,減輕金屬流動阻力,減少軋制過程中的磨損,延長軋輥使用壽命。

3. 降低能耗與維護成本:高性能的旋轉(zhuǎn)接頭能夠降低冷卻液和潤滑液的損失,減少資源浪費,同時減少因接頭失效引發(fā)的設(shè)備停機和維修頻次,從而有效降低整體運營成本。

4. 提升生產(chǎn)效率:通過實現(xiàn)多介質(zhì)的同步傳輸,冷軋機的運行效率得到大幅提升,從而促進了冷軋生產(chǎn)線的自動化和連續(xù)化生產(chǎn)。

總而言之,冷軋機用旋轉(zhuǎn)接頭作為冷軋工藝中的關(guān)鍵技術(shù)設(shè)備,其性能的優(yōu)劣直接決定了整個冷軋生產(chǎn)線的運行狀況。隨著工業(yè)技術(shù)的不斷進步,研發(fā)更高效、更耐用、更具智能化的冷軋機旋轉(zhuǎn)接頭,已經(jīng)成為推動冷軋行業(yè)發(fā)展的重要課題。